Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Plastiques en détail

Acétal = polyoxyméthylène (POM) = polyacétal = polyformaldéhyde, acier de course

Propriétés clés: résistance et rigidité mécaniques élevées, faible coefficient de frottement, bonne résistance à l'usure, lubrification naturelle, machinabilité, faible absorption d'humidité, résistance chimique.

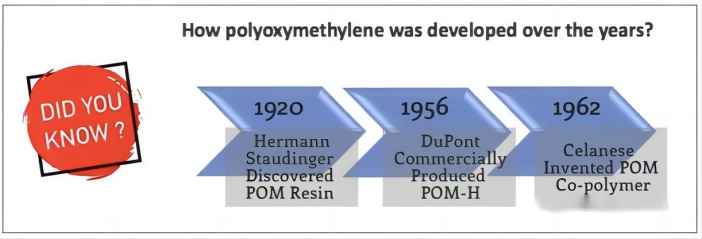

History of Race Steel: Herman a découvert l'acier de course en 1920, DuPont a produit commercialement l'homopolymère acétal Pom-H en 1956, et Celanese a inventé le copolymère polyformaldéhyde Pom-C en 1962.

L'acétal est l'acétal, également connu sous le nom de polyacétal, également connu chimiquement sous le nom de polyformaldéhyde, c'est-à-dire en polyoxyméthylène (POM), est un thermoplastique en génie semi-cristallin à base de formaldéhyde.

Tant de fois, l'acétal est abrégé à POM dans l'expression.

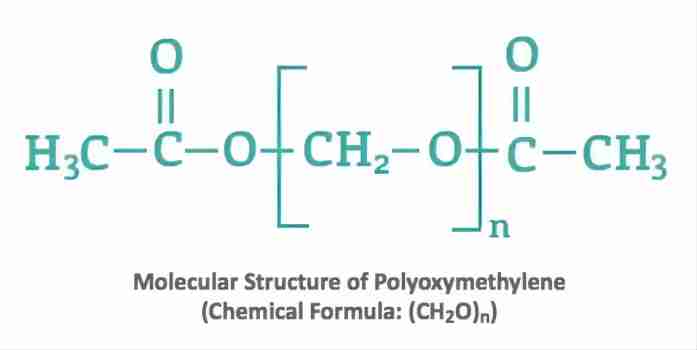

Structure chimique POM

L'acétal est communément appelé acier de course et est généralement disponible en noir et blanc, acétal-noir et blanc acétal.

L'acétal est traité dans des formes de billettes standard puis extrudées dans des feuilles, des tiges et des tubes.

L'acétal a une résistance et une rigidité mécaniques élevées, de bonnes caractéristiques de glissement (faible coefficient de frottement) et une excellente résistance à l'usure.

Parce que l'acétal absorbe peu d'eau, il a une excellente stabilité dimensionnelle et est un excellent choix pour les formes complexes et les pièces usinées de précision. En raison également de la faible absorption d'eau, les roulements de voies de course surpassent le nylon par un facteur de 4 en humidité élevée ou en applications submergées.

En raison de la structure chimique de l'acier racémique, il est instable dans des conditions acides et à des températures élevées, où le polymère se dégrade. En conséquence, le POM est souvent copolymérisé avec des éthers cycliques tels que l'oxyde d'éthylène ou le diépoxyde pour changer la structure chimique et ainsi améliorer la stabilité.

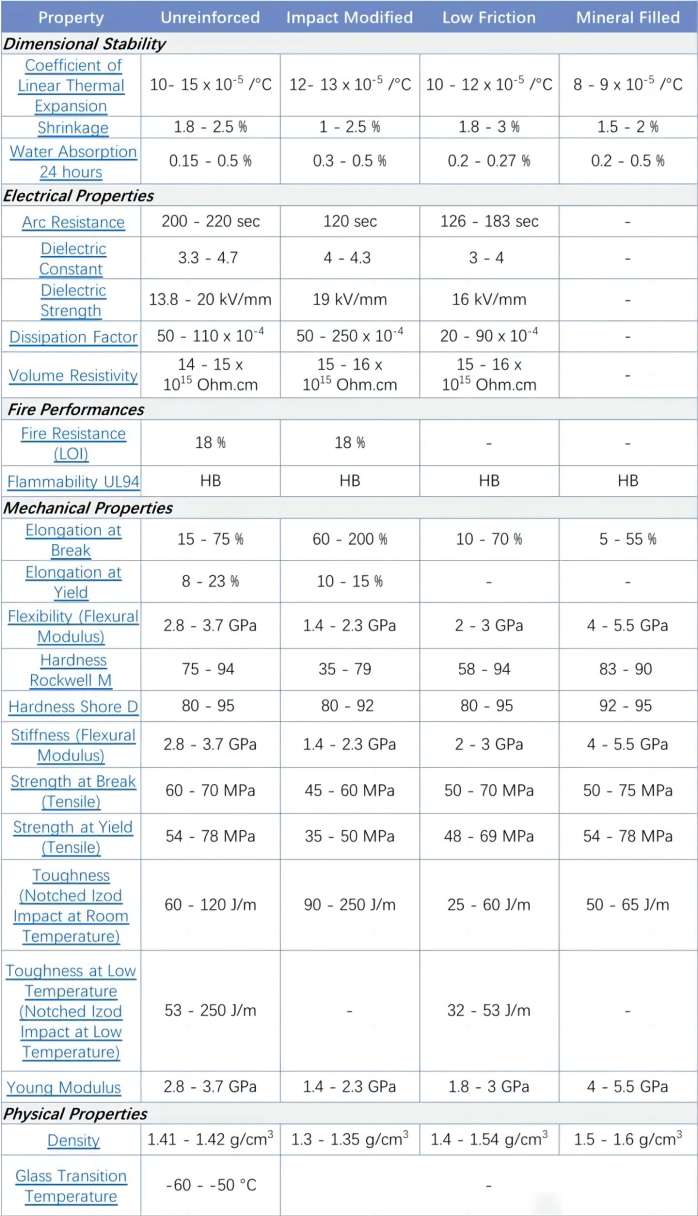

Divers types de propriétés des voies de course: non réinciteurs, modifiés par impact, à faible friction, types remplis de minéraux, etc. Acier cycloïde renforcé de fibres de verre, de fibres de carbone ou de sphères de verre pour une résistance ou une rigidité à haute traction. Le mélange de cyclosteel avec du caoutchouc, du TPU et d'autres polymères entraîne des mélanges avec une résistance à l'impact plus élevée. L'ajout de graphite, de PTFE, de charges minérales, etc. améliore la résistance à l'usure et la lubrification.

De plus, en raison de la grande quantité d'oxygène dans la molécule, il est difficile de transmettre un retard de flamme et a une plage de température de fonctionnement continue d'environ -40 ° C à 120 ° C.

Les exemples d'applications incluent: les engrenages, les bagues de roulement, les rouleaux et les diapositives, les pièces de boîtier, les noix, les roues de ventilateur, les pièces de pompe, les corps de vanne. Pièces isolées électriquement. Composants en contact avec de l'eau, des pièces exposées brillantes résistantes aux rayures. Divers composants pour les industries de l'alimentation, de la pharmaceutique et de l'eau potable, ainsi que pour la technologie médicale.

Pom-h, pom-c

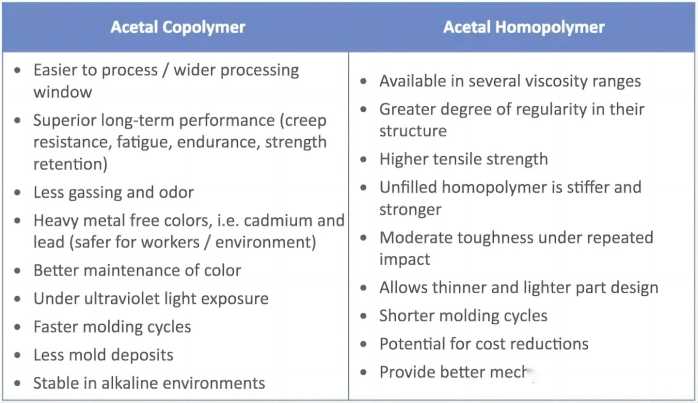

Il existe deux variantes de POM, homopolymère acétal POM-H et copolymère acétal POM-C-C. Ils ont les mêmes propriétés d'impact.

POM-H = homopolymère acétal, POM-C = copolymère acétal.

Homopolymère acétal POM-H et copolymère acétal Pom-C

Le POM-H est produit par une réaction de polymérisation anionique du formaldéhyde, qui est bien cristallisé, entraînant une rigidité et une résistance élevées; Le POM-H est 10-15% plus fort que POM-C.

Cependant, le POM-C a une résistance chimique plus élevée et un point de fusion plus faible que POM-H. De plus, il a une procédabilité élevée par rapport à POM-H. En conséquence, le POM-C est devenu le type de POM le plus utilisé, représentant 75% du total des ventes de POM.

Pom-H est le mieux adapté aux applications nécessitant une bonne résistance à l'abrasion et un faible coefficient de frottement, et le POM-C est bien adapté aux applications nécessitant un faible coefficient de frottement.

Pour résumer, POM-H et POM-C ont les différences suivantes.

Dureté et de la raideur:

POM-H: POM-H est plus rigide.

POM-C: POM-C n'est pas aussi rigide que POM-H.

Machinabilité:

POM-H: Machinabilité inférieure.

POM-C: Machinabilité élevée.

Point de fusion:

POM-H: point de fusion de 172-184 ° C.

POM-C: point de fusion de 160-175 ° C.

Module d'élasticité (MPA) (teneur en eau de 0,2% en tension):

POM-H: Module d'élasticité 4623.

POM-C: Module d'élasticité 3105.

Application largement:

POM-H: Pom-H représente environ 25% du total des ventes de POM.

POM-C: POM-C représente environ 75% du total des ventes de POM.

Zones d'application:

POM-H: roulements, engrenages, liens de courroie de tapis roulant, ceintures de sécurité.

POM-C: bouilloires électriques, composants avec ajustements SNAP, pompes chimiques, claviers téléphoniques, etc.

FAQ:

Quelle est la différence entre POM et POM-C?

Pom vs Pom-C: Comprendre les différences d'ingénierie ...

Le POM-C, également appelé copolymère acétal, est produit à l'aide d'un processus de copolymérisation. En introduisant un comonomère pendant la polymérisation, le matériau présente une ténacité accrue, une résistance à l'impact et une meilleure résistance chimique par rapport au POM.

Quelle est la différence entre le copolymère POM et l'homopolymère?

Polyacétal (pom) | Quand sélectionner l'homopolymère ou le copolymère?

En raison de la cristallinité plus élevée, l'homopolymère a une température de distorsion thermique plus élevée, mais les grades de copolymère ont des températures d'utilisation continues plus élevées en raison d'une meilleure stabilité à long terme.

Quelle est la différence entre l'acétal et le POM-C?

Par rapport à l'homopolymère acétal, le POM-C fournit une résistance accrue aux produits chimiques et offre un coefficient de frottement plus faible, mais il est moins dense que POM-H et n'est donc pas aussi difficile. Le copolymère acétal a également une température de fonctionnement et un point de fusion plus faible que l'homopolymère acétal.

Quelle est la différence entre Delrin et Pom C?

Delrin a une dureté de 86 rives D tandis que les copolymères POM ont une dureté de 85 rives D. Par conséquent, le Delrin sera plus résistant aux impacts et à l'abrasion. De plus, il aura un coefficient de frottement inférieur. Par conséquent, il pourra glisser facilement sur d'autres pièces.

Quel plastique est plus fort que Delrin?

Delrin vs Nylon: comparaison de deux des polymères en plastique supérieurs ...

Alors que les deux matériaux sont forts et durables, le nylon a une résistance à la traction plus élevée de 12 000 psi que Delrin avec 10 000 psi. Cependant, les deux matériaux sont polyvalents et ont une résistance à un impact élevé et à l'usure.

Quel matériel est le meilleur que Delrin?

Le nylon est le meilleur matériau pour travailler si vous cherchez à utiliser des capacités d'impression 3D, et il peut également être utilisé dans des situations de température plus élevées que Delrin.

November 25, 2024

Envoyer à ce fournisseur

November 25, 2024

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.